- Yazar Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:03.

- Son düzenleme 2025-06-01 06:43.

Yalın üretim kavramı, 1950'lerde Kaizen felsefesinin uygulanmaya başladığı yabancı ülkelere kıyasla çok uzun zaman önce Rus işletmelerinde kullanılmaya başlandı. On yıl önce, Rus sanayi işletmelerinin sadece üçte biri üretimi optimize etmekle ilgileniyordu. Şimdi, ayrı endüstriyel üretim ve danışmanlığın yanı sıra verimli üretim sistemlerinin inşası, ekonominin birçok sektöründe sadece büyük değil, aynı zamanda orta ölçekli şirketler tarafından da kullanılmaktadır.

Yalın üretim sisteminin ataları, otomobil devleri Ford ve Toyota'dır. Nike, Textron, Parker, Intel gibi Yalın üretim ilkelerini başarıyla uygulayan yabancı şirketler arasında Yalın teknolojilerin ülkemizde aktif olarak kullanılmaya başlanmasının başlangıcı, İlk Rus Yalın Forumu'nun gerçekleştiği 2006 yılı olarak kabul edilmektedir. Yerli yalın üretim sistemlerinin yaratılmasındaki öncüler, ünlü otomobil üreticilerimiz GAZ ve KAMAZ'dır. Yalın optimizasyon sistem ve yöntemlerini kullanan şirketler arasında Rusal, Rosatom, Eurochem, TVEL, Sberbank ve daha birçokları yer almaktadır.

Rus işletmelerinde yalın üretim lojistiğinin uygulanması devlet desteğine sahiptir ve kilit standartlarla düzenlenir: R 57522-2017, R 57523-2017, R 57524-2017 numaralı GOST'ler ve ayrıca Sanayi Bakanlığı'nın emriyle onaylanan endüstri önerileri ve Ticaret.

"Yalın üretim" veya LIN terimi, "yalın üretim", "yalın üretim" İngilizce tanımlarının ve LEAN kısaltmalarının transkripsiyonunun anlamsal bir çevirisidir.

Yalın üretim, kayıpları azaltarak maliyetleri düşürürken iş kalitesini artırmanıza olanak tanıyan bir kurumsal yönetim sistemi olarak anlaşılır.

Yalın kelimesinin İngilizce-Rusça çevirisi “sıska, yalın, narin” şeklindedir. Böyle olmak için aşırı yağ kaybetmeniz gerekir. Üretim alanıyla ilgili olarak, bu, kayıplardan kurtulmanın ve dolayısıyla maliyetlerin düşürülmesinin gerekli olduğu anlamına gelir. Bu nedenle, yalın üretime bazen yalın denir.

LIN üretiminin üç konsepti

Yalın üretimin özü G. Ford tarafından anlatılmıştır:

Yalın üretim sisteminde iki yön esastır:

- Şirketin her çalışanını optimizasyon prosedürlerine dahil etmek gerekir.

- İşletme azami ölçüde tüketicinin çıkarlarına odaklanmalıdır.

Kavramsal olarak, küresel üretim optimizasyon sistemi üç ilkeye dayanmaktadır.

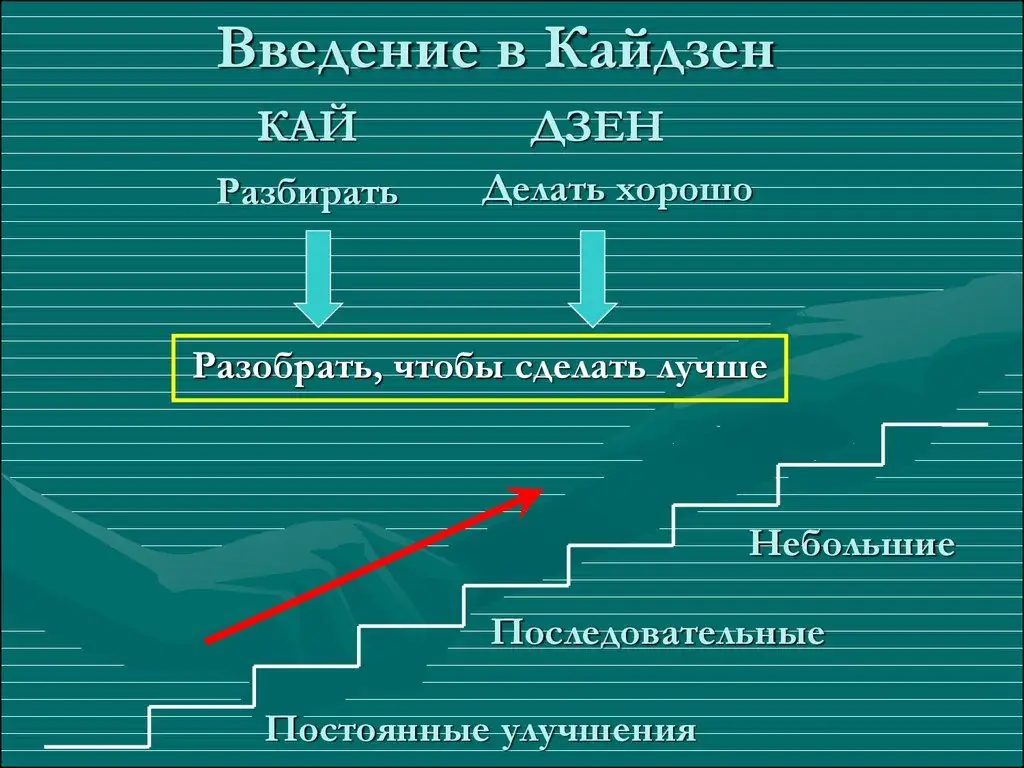

- Kaizen felsefesi. Bunlar, sürekli kalite iyileştirme fikrine ve bunun operasyonel ve aşamalı olarak uygulanmasına dayanan yönetim mekanizmalarıdır. Kaizen stratejisi, üretim süreçlerinin iyileştirilmesinin bir sınırı olmadığı ve rekabet gücü ne olursa olsun her şirketin ilerlemesi gerektiği ifadesine dayanmaktadır.

- Altı Sigma konsepti, herhangi bir verinin ölçülebilirliği ilkesini kullanarak üretimi yönetebilmeniz gerçeğine dayanmaktadır. Üretim süreçleri ölçüldüğünden, örneğin temel performans göstergelerinin KPI'ları analiz edilerek izlenebilir ve bu nedenle iyileştirilebilir. Konsept, tüm üretim süreçlerini öngörülebilir ve öngörülebilir hale getirmeyi, mevcut olanları iyileştirmeyi ve yeni optimizasyon algoritmaları oluşturmayı amaçlamaktadır.

- Maliyetleri düşürürken üretim verimliliğini artırmak, üretilen ürünün kalitesini artırmak - bunlar Yalın Üretim sisteminin görevleridir.

Birlikte ele alındığında, bu üç kavram, gereksiz maliyetlere maruz kalmadan üretim süreçlerinin ve nihai ürünün kalitesinin kademeli ve sürekli olarak nasıl iyileştirileceğini gösterir.

Böylece, üretim yönetimindeki radikalizmin yerini, liberal şirket yönetimi yöntemlerinin idealist ilkelerini kullanan ve işi iyileştirmek için etkili metodolojiler ve araçlar uygulayan entegre bir felsefe aldı.

Yalın araçlar

Yalın teknolojiler, üretim süreçlerinin ilk tasarımından ürünlerin tüketiciye satışına kadar işletmenin faaliyetlerinin tüm aşamalarında kullanılır.

Sürekli optimizasyon süreci, Yalın araçlar kullanılarak gerçekleştirilir:

- Ekipmanın toplam üretken bakımı - TPM (Toplam Üretken Bakım).

- "Bir dakikada" ve "tek dokunuşta" hızlı değişim ve ekipman yenileme - SMED (Tek Dakikada Kalıp Değişimi) ve OTED (Tek Dokunuşta Kalıp Değişimi).

- Sürekli malzeme akışının organizasyonu - CANBAN.

- Üretimi çekin - üretimi çekin.

- Değer akışı eşlemesi - VSM (Değer Akışı Eşlemesi).

- Malzeme yönetim sistemi "tam zamanında" - JIT (Tam Zamanında).

- Görsel yönetim ve geri bildirim sistemi Andon.

- İş Yürütme Standardizasyonu - SOP Standart İşletim Süreçleri.

- Etkili bir iş yeri yaratma teknolojisi - 5S veya 5S -CANDO.

- Toplam kalite yönetim sistemi - TKY (Toplam Kalite Yönetimi).

Yalın araçlar, üretimin tüm aşamalarında ve seviyelerinde işin kalitesindeki iyileştirmeyi en üst düzeye çıkaracak ve değerlendirilecek şekilde çalışır.